2024·节能降碳宣传周--天津节能降碳先进技术网络展播

5月13日-19日为2024年全国节能宣传周,天津市科技局定于局官网和微信公众号组织“2024·节能宣传周--天津节能降碳先进技术网络展播”活动,宣传我市节能降碳科技成果,

今天展播的技术名称:

南开大学是国家“985”、“211”、双一流等重点工程建设高校,1983年在国内综合性大学中最早成立环境科学系,1986年获全国首批环境化学博士学位授予权。1993年环境科学学科首次获评天津市重点学科;2000年获环境科学与工程首批一级学科博士/硕士学位授权点和首批一级学科博士后流动站;2001年环境科学获评国家重点学科,为国内首批4个环境科学国家重点学科之一;2007年环境科学再次获评国家重点学科;2011年获批我国首批生态学一级学科博士学位授予权,2012年生态学被认定为天津市高等学校一级重点学科。

南开大学近年来大力实施“工科攀登”计划,环境科学与工程学院是“天津市钢铁冶金及制品清洁技术工程中心”、“天津市跨介质复合污染环境治理技术重点实验室”等10 余个国家级、省部级科研平台依托单位,“环境工程”专业为学校首个通过国际工程学科认证专业,学院科研经费年均近亿元,软科排名国内第8,学院横向经费连续位列全校之首,近年来获得10 余项省部级科技奖励一等奖,牵头承担环境领域科技部国家重点研发计划项目4项,国际合作项目3项,2023年获批国家自然科学基金项目23项,展现了积极、向上的发展态势。

1.技术简介

技术领域为海洋资源开发与保护技术。目前已取得2项知识产权。

1.1 技术原理及工艺流程

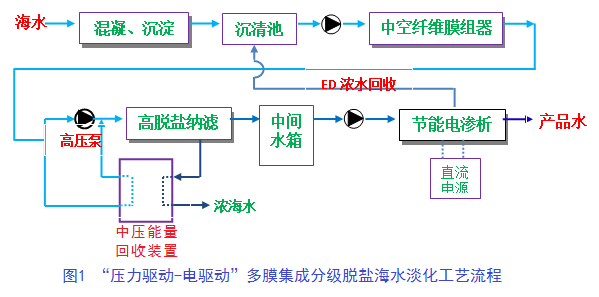

(1)“压力驱动-电驱动”分级脱盐低能耗海水淡化新工艺

图1“压力驱动-电驱动”多膜集成分级脱盐海水淡化工艺流程

工艺路线描述:预处理单元以新型高抗污染中空纤维膜为核心,视原海水水质,尤其是浊度、颗粒物等杂质成分,必要时在中空纤维膜组器前使用混凝沉淀或砂滤处理。经预处理的海水,有效去除掉颗粒物、浊度、藻类、大分子有机物、微生物等杂质,为下游高压泵和纳滤膜提供持续进水水质保证。一级脱盐单元采用中压运行的高脱盐率NF膜,在3.5-3.8MPa的低压条件下实现不低于88%的海水脱盐率,而由于NF的运行压力显著低于SWRO工艺的5.5-6.0MPa,其吨水本体能耗则不高于1.2KWh。

NF所得淡水含盐量降低到3500mg/L水平,属于典型的苦咸水水质,且以一价离子为主,为传统电渗析除盐工艺最经济的水质适用范围。由此,二级脱盐单元采用高效节能新型电渗析,通过结合离子膜品种选择、节能型水流隔板和电极室构造,以及多级多段式膜堆内部能耗综合优化等节能性技术手段,较传统电渗析苦咸水淡化进一步降低脱盐过程能耗,从而实现整体的低能耗海水淡化。

新型节能电渗析的产水TDS可根据工作电压电流机动调整,一般控制在150mg/L以下,脱盐率约95%,使得整个集成过程的海水总脱盐率达到99.6%,与当前国内外SWRO工艺的脱盐水平相当或更优。根据既有研究成果,采用普通异相离子膜的传统电渗析器,该单元的吨水能耗可控制在0.8KWh以下。考虑到EDR单元的水收率,则“NF/EDR”集成过程的吨水本体能耗可控制在2.4KWh以下。在一定条件下,可达到2.1KWh水平,显著低于主流SWRO工艺的能耗。

电驱动膜脱盐单元的浓缩水完全回收为上游中空纤维膜滤单元的进水以保证整个系统的水利用率,整个工艺的水收率与SWRO工艺相近。

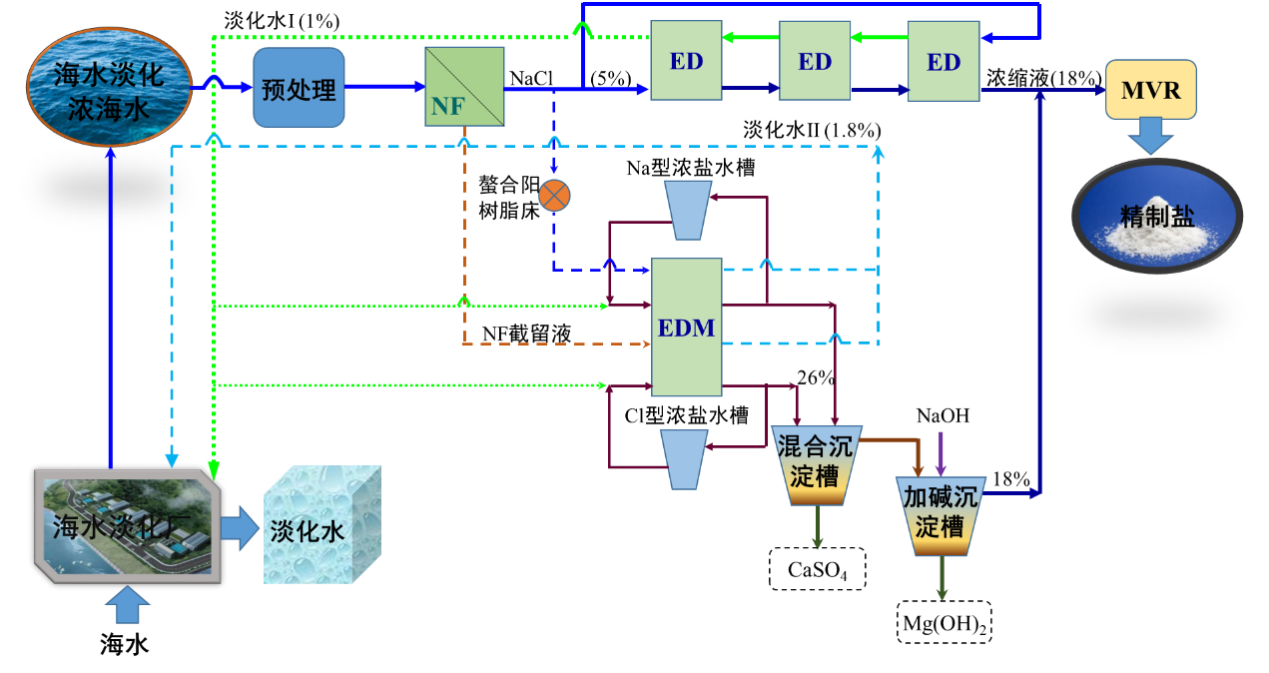

(2)“压力驱动-电驱动”集成膜过程浓海水膜法浓缩与趋零排放新工艺

图2 “NF/EDM/ED”集成膜法浓海水高效浓缩与趋零排放工艺路线

图2所示膜集成工艺流程主要包括NF、EDM、ED三个单元技术,并通过单元技术间的科学配合、物料及水平衡的合理调控,科学设计该工艺全流程的物料流。具体如下:

预处理单元以成熟的新型单端浇筑短流程、高抗污染中空纤维膜为核心。经预处理的浓海水,有效去除掉颗粒物、浊度、胶体、微生物、藻类物质和大分子有机物等杂质,为下游高压泵和纳滤膜持续提供进水水质保证。

纳滤分盐单元采用中压运行的高选择性NF膜和高能量效率的柱塞泵,在2.0MPa左右的低压条件下实现1,2价离子分盐,其吨水本体能耗则不高于0.6KWh。NF分盐所得渗透液中二价离子含量降低85%以上,且一价盐浓度较原海水基本不降低,从而可为ED浓缩工艺提供较佳的进水水质。

NF截留液进入电膜反应器单元进行重组分离,制备Na型浓盐水(含SO42-)和Cl型浓盐水(含Ca2+)。两股淡化水返回海淡工艺与经预处理的天然海水勾兑,两股浓盐水则在部分循环模式下浓缩至一定浓度,经互兑析出CaSO4晶形沉淀,而后以加碱沉淀法进行混合浓盐水的提镁过程,经脱钙、提镁的浓盐水浓度达到18%后送入MVR制盐。由此减少外加沉淀试剂的引入,实现NF截留液中二价盐的资源化和残留NaCl增值化,继而实现浓海水NF截留液的趋零排放。

NF渗透液(以NaCl为主的一价盐)进入电驱动膜浓缩单元进行高浓度液体盐制备,ED单元采用阵列式多级串联设计。本项目研发的高效节能电渗析(SED),通过结合国产离子膜、节能型水流隔板和电极室构造创新,以及多级ED间能耗综合优化等节能性技术手段,较国外ED海水浓缩制盐过程能耗基本相当,从而实现国产化的整体低能耗浓海水膜法浓缩。此外,电驱动膜浓缩单元的淡化水完全回收,除小部分用于作为EDM单元的两股反应液流的进水,大部分则返回海水淡化厂与经预处理的天然海水勾兑,改善海淡原水水质的同时,以改善原水水质、提升系统水收率。整个系统除ED和EDM的少量电极水外,无其他废水外排;全部无机盐均以MVR、自沉淀和加碱析出等方式成为单组分盐产品,由此实现整个海淡-浓海水处置系统的趋零排放。

2.1 技术成果适用性

(1)技术适用的行业和具体领域:本项目技术成果主要适用于海水与苦咸水淡化,石化、电力、化工、医药、钢铁、冶金等工业部门的高盐废水处理与资源化、高值化利用领域。

(2)本项目技术成果适用围绕高新膜分离技术的海水、浓盐水、工业高盐废水等处理,基于现有商品分离膜的特性,主要的限制条件包括:1)物料温度一般不宜超过40℃,不可低于零度;2)物料不具有强有机溶剂和强氧化特性,以免造成膜结构的不可逆损害。

2.2技术创新性及先进性

(1)创新点

基于脱盐过程“推动力-能耗-脱盐率”间的⾮线性关系,设计、研发了“⾼抗污染超滤-⾼脱盐纳滤-节能电渗析”三级膜分离集成的“压⼒驱动-电驱动”分级脱盐海⽔淡化新⼯艺,最⾼脱盐率99.7%;同等条件下吨⽔本体能耗较SWRO ⼯艺降低15%以上。

成功研发了“纳滤分盐-电膜反应器拆盐-电驱动膜阵列浓缩”的“压⼒驱动-电驱动”集成膜过程浓海⽔膜法浓缩与趋零排放新⼯艺,破解了纳滤截留液易结垢的关键难题,所得⼀价盐浓缩液质量浓度达18%,为浓海⽔⾼效低耗制备精制盐等⾼值化利⽤提供了关键技术⽀撑,核⼼的离⼦膜材料和电膜装备实现完全国产化。

采⽤超薄⽔流隔板及树脂填充床电极板框,结合⾮对称膜对数及浓、淡⽔逆流运⾏等关键构件和⼯艺创新,形成了⾯向脱盐和盐浓缩的高效、节能、高稳定的电驱动膜新⼯艺与成套技术装备。

2.3 科技效果

本项目通过多年产学研联合攻关,在低成本、低能耗海水淡化及浓海水趋零排放和高值利用等方面取得重要突破及系统性创新成果,突破了制约海水淡化产业可持续发展的关键瓶颈,对海水淡化产业节能降碳与高质量发展、经济社会可持续发展提供可靠水资源保障及人才培养至关重要,具有显著社会价值。

(1)促进海水淡化行业的节能降碳。面向海水淡化脱盐和浓海水浓缩的节能、高效电驱动膜技术装备及“压力驱动-电驱动”集成膜法海水淡化全流程技术的研发,从核心装备和集成工艺两个维度,提高了海水淡化的技术水平,为节能降碳做出贡献。

(2)助力海水淡化产业快速发展。本项目研发的“压力驱动-电驱动”分级脱盐低能耗海水淡化工艺,产水水质机动可调,最高脱盐率99.7%;同等条件下吨水本体能耗较SWRO膜工艺降低15%以上;核心的离子膜材料和电驱动膜装备实现了完全国产化,较进口日本设备可节省投资70%;此外,项目组成员,原天津市政协常委张玉忠教授所提出的“关于推进天津市海水淡化产业快速发展的提案”已被天津自然资源相关部门列为工作参考,为天津市和国内海水淡化产业高质量快速发展起到了积极推动作用。

3. 技术示范情况

本项目研发的“压力驱动-电驱动”分级脱盐低能耗海水淡化及浓海水膜法浓缩与趋零排放新工艺、面向脱盐和盐浓缩的高效、节能电驱动膜新装备研制、高通量抗污染中空纤维超滤膜及其大型膜组器研制等技术,通过产学研合作,由天津中领水系统技术有限公司、自然资源部天津海水淡化与综合利用研究所和天津长芦汉沽盐场有限责任公司进行逐步地推广应用。自2014年开始形成生产力以来,在“压力驱动-电驱动”集成膜过程海水淡化全流程技术及其装备,高效节能型脱盐和盐浓缩电驱动膜新技术与装备,以及单端浇筑的大型高通量抗污染中空纤维膜组器等方面形成多项成果和产品,累计新增收入9521万元,新增利润1491万元,新增税收443.2万元。

天津中领水系统技术有限公司主要从事膜分离、水处理高新技术及工程业务。自2016 年起以专利许可、转让、共同承担重大科技项目等方式对“压力驱动-电驱集成膜过程海水淡化全流程技术创新与应用”相关技术成果进行合作转化应用。该公司基于海水纳滤和高效电渗析的研究成果,成功中标了“天津长芦汉沽盐场有限责任公司浓海水电渗析制盐”项目(合同额375万元)、“自然资源部天津海水淡化与综合利用研究所100吨/天集装箱式NF/EDR海水淡化示范装置”项目(合同额166万元)、“中船重工船舶设计研究中心有限公司MRU闪蒸子系统电渗析设备(合同额118万元)”、“中领日新(南京)膜技术有限公司定制电渗析器(合同额97.4万元)”和“高盐水体电驱动膜综合试验平台”项目(合同额91万元)等多项海水淡化、浓海水零排放、高盐水处理、化工高盐废水零排放等项目。累计新增销收入1297万元,新增利润368万元。其中,100 吨/天“NF/EDR”海水淡化示范装置为国家重点研发计划项目核心物化成果,受到验收专家组充分认可。

自然资源部天津海水淡化与综合利用研究所是我国唯一专门从事海水淡化与综合利用科技创新、成果转化、国际合作和社会服务等的国家级研究所。该所长期与南开大学进行产学研合作。基于压力驱动-电驱动膜技术的研究,该所成功中标“浓海水淡化及综合利用项目设计和技术支持”(合同额800万元)和“环保设施提标改造项目废水处理设备采购及安装工程合同”项目(合同额400万元)。此外,该所还将本项目所研发的技术成果推广至高盐、高COD的SN 生产废水处理,实现了废水中有机物的去除及盐分的固化;该所中标的浓海水淡化及综合利用项目设计和技术支持项目则以浓盐水为原料,进行浓缩制取液体盐供氯碱厂使用,同时提取高附加值产品、生产高品质淡水,形成了“海水淡化-化学资源提取-液体盐-氯碱化工”四位一体的循环经济产业模式。2023年中标的“安徽省阜阳市酸性废液资源化工艺研发设计和装备研制供货项目”(合同额1268万元)则是利用中压纳滤-节能电渗析技术进行酸性废液分盐处置,节能电渗析用于高盐组分的浓缩处置,显著降低后续蒸发结晶工艺的投资与运行成本。自2016年以来,基于“压力驱动-电驱集成膜过程海水淡化全流程技术创新与应用”的相关技术成果,自然资源部天津海水淡化与综合利用研究所累计新增收入2538万元,新增利润635万元。

天津长芦汉沽盐场有限责任公司是我国大型海盐生产企业,也是国家重要的食盐生产基地。该公司作为项目的协作单位,是“压力驱动-电驱动集成膜过程海水淡化全流程技术创新与应用”技术成果重要的产业化生产和推广应用单位。该公司使用“高抗污染中空纤维超滤-高选择性纳滤-高效节能电渗析阵列”的“压力膜-电驱动膜”集成技术,对浓海水进行工厂化高效预处理、分盐和浓缩,所得NaCl浓盐水在进入工厂MVR工艺直接制备高价值精制盐。该项目于2018年11月份建成,自2019年稳定运行至今。整个项目浓海水进料浓度5%,处理量1200吨/天,采用国产化工艺路线,实现了总体工艺和核心装置的自主可控,投资成本仅为进口日本离子膜全套设备的30%;所得NaCl浓盐水浓度达到18%,对应的精制盐产能达到10000 吨/年;自项目投入运行至今,已实现食用精制盐(分装)产量45800吨,累计新增收入5686万元,新增利润488万元,新增税收383万元。更重要的是,本项目基于“压力驱动-电驱动”膜集成工艺处理浓海水制精制食用盐,每500平米车间可替代盐田11110亩。若全部采用项目工艺替代盐田,仅需不超过30亩用地即可完全替代75平方公里盐田,且产品价值提高5倍以上,在土地节约和置换方面具有极其显著的资源、环境和社会效益。

天津市科技局

2024年5月16日

联系人:社农处樊少杰022-58832812

附件:

分享到: